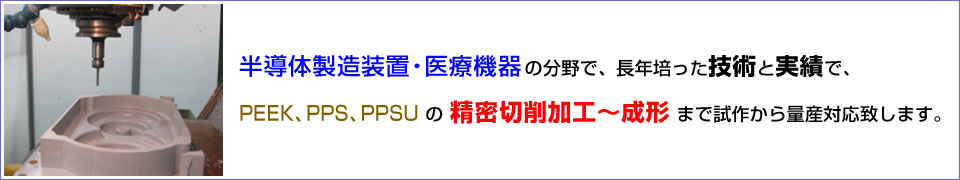

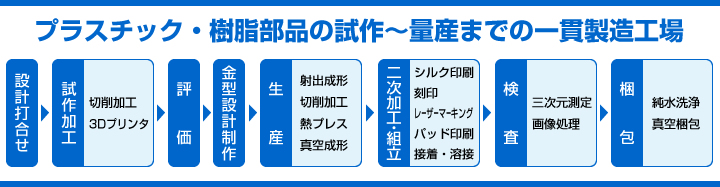

| 金型と呼ばれる型の中に溶けたプラスチックを注入して成型する方法です。金型は冷やしているためすぐ樹脂を固めることができ、 取り出すだけのため成型速度が非常に速い点が特徴です。そのため、大量生産に向いている成型方法です。 |

樹脂・プラスチック 射出成形 加工可能範囲

-

樹脂・プラスチック 射出成形 加工の特徴

金型は冷やしているためすぐ樹脂を固めることができ、取り出すだけのため成型速度が非常に速い点が特徴です。

そのため、大量生産に向いている成型方法です。

樹脂・プラスチック 射出成形 加工設備・加工方法

射出成型に用いる加工設備は以下の通りです。

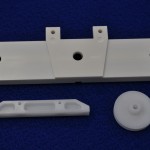

樹脂・プラスチック 射出成形 加工実績

樹脂・プラスチック 射出成形 補足・参考情報

ここでは、射出成型以外の成型加工として、代表的なものをご紹介いたします。

・圧縮成型

圧縮成型は,材料を加熱金型に入れ,必要に応じてガス抜きを行いつつ,圧力と熱をかけて成形し,冷却後成型品を取り出す方法です。最も古く,かつ基本的な成形法であり,木型使用によりコストを抑えて、深い形状の品物や量産にも対応することもできます。

・押出成形

溶融した樹脂を丸や四角の口の開いた金型から押し出して棒やパイプ、様々な断面の樹脂製品を作る成型方法です。射出成型と異なり、製品の大きさが金型の大きさと無関係のため、樹脂を連続して供給できればいくらでも長い製品を作れる点に特徴があります。

・インフレーション成型

筒状のフィルムを金型で作り、金型から出た樹脂を空気で膨らませることで口金よりも径の大きな筒を作ることができます。この過程をインフレーションと呼びます。袋にする場合は、この筒状のフィルムをたたんだ後、適当な長さのところで溶融し密着、それを切断することで袋にします。

・ブロー成型(吹き込み法)

加熱し流動状態にした材料を押し出し機から、2枚あわせの金型内にチューブ状に押し出し、金型を閉じた後,チューブを空気圧で膨らませて金型に密着させて成形する方法です。各種容器やビンなどの成形に使われまするが、金型の割れ目痕が成形品に残る点が特徴的です。

・真空成型

加熱し軟化させたシート状の材料を型の上にのせ、型とシートの間を減圧し、空気圧でシートを型に圧着させて成形する方法です。スチロール、塩化ビニル、高密度ポリエチレン,ABS樹脂などのシートの後加工に用いられます。

・圧縮成型

成型材料を金型に入れ、加圧加熱して成型する方法です。もっとも原始的な方法で、主に熱硬化性プラスチックの大形製品か、あるいは小規模な成型に用いられています。

・トランスファ成型

材料加熱を金型の一部となっている別の部分で加熱し、流動状態になったものを金型(キャビティ)に圧入して加圧加熱します。圧縮成型に比べて能率的な方法であ り、主に熱硬化性プラスチックの成型に使われ、インサートのある製品や高精度の製品の成型に適しています

・積層成型

レジン(樹脂)を紙や布などの基材に含浸させ、軽く乾燥して初期縮合の状態としたものを所要の厚さになるように何枚も重ね合わせ、熱盤の間に挟んで加圧加熱する方法です。フェノール樹脂積層板、メラミン化粧板などの熱硬化性プラスチックの板の生産に用いられています。